Chiến lược khử cacbon của Volkswagen vượt xa vòng đời sử dụng của xe. Volkswagen Group Components điều hành nhà máy đầu tiên của Tập đoàn để tái chế pin xe điện ở Salzgitter – một bước cam kết hướng tới trách nhiệm bền vững từ đầu đến cuối đối với toàn bộ chuỗi giá trị của pin xe điện.

Đời thứ hai đầu tiên – sau đó tái chế

Điểm độc đáo của nhà máy Salzgitter là nó chỉ tái chế pin không còn được sử dụng cho các mục đích khác. Trước khi pin được tái chế, một phân tích xác định xem liệu pin có còn đủ mạnh để có tuổi thọ thứ hai trong các hệ thống lưu trữ năng lượng di động hay không. Lượng pin trở lại lớn hơn không được mong đợi sớm nhất là vào cuối những năm 2020. Do đó, nhà máy đã được thiết kế để ban đầu tái chế tới 3.600 hệ thống pin mỗi năm trong giai đoạn thử nghiệm – tương đương với khoảng 1.500 tấn. Trong tương lai, hệ thống có thể được mở rộng để xử lý số lượng lớn hơn do quy trình được tối ưu hóa nhất quán.

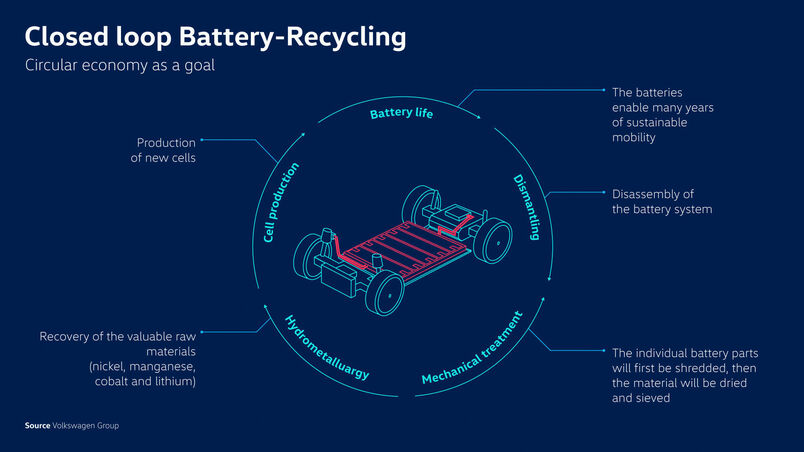

Vòng kín cho pin: Volkswagen đã đặt mục tiêu vào vòng kín

Mục đích là công nghiệp hóa thu hồi các nguyên liệu thô có giá trị như lithium, niken, mangan và coban trong một vòng khép kín cùng với nhôm, đồng và nhựa, đạt tỷ lệ tái chế hơn 90% trong thời gian dài. Với cách tiếp cận vòng kín, Volkswagen Group Components nhằm mục đích tạo ra một chu trình nguyên liệu khép kín không chỉ giúp giảm nhu cầu nguyên liệu thô sơ cấp của Tập đoàn trong dài hạn mà còn có thể giảm đáng kể lượng khí CO 2 trong pin. Về lâu dài, việc thải bỏ pin một cách chuyên nghiệp và xử lý lại các thành phần có giá trị của nó có tác dụng bền vững về mặt sinh thái và kinh tế. Nếu chi phí giảm, khách hàng có lợi. Đây là một mục tiêu khác của nền kinh tế luân chuyển trong tương lai.

Chủ đề này được Volkswagen Newsroom xuất bản lần đầu tiên vào ngày 29/04/21.